一个设计良好的MES系统可以在统一平台上集成诸如生产调度、产品跟踪、质量控制、设备故障分析、网络报表等管理功能,使用统一的数据库和通过网络联接可以同时为生产部门、质检部门、工艺部门、物流部门等提供车间管理信息服务。系统通过强调制造过程的整体优化来帮助企业实施完整的闭环生产,协助企业建立一体化和实时化的ERP/MES/SFC信息体系。总之可以应用各种手段和方式实现企业的整体信息化,例如:可视化管理、精益生产管理思路信息化、条码/RFID、PDA、设备联网等等。

涵湛MES产品系列

1. 制造执行系统HZ-MES(Manufacturing Execution System)

2. 仓库管理系统HZ-WMS (Warehouse Management System)

3. 生产设备与维修作业管理系统HZ-EMS (Equipment Management System)

4. 车间现场控制系统HZ-SFCS (Shop Floor Control System)

5. 可视化看板系统HZ-VMS(Visual Management System)

6. 生产制造型ERP系统HZ-ERP(Enterprise Resource Planning)

7. 管理目标差异系统HZ-MGD(Management Goal Difference)

涵湛软件MES各模块介绍:

一、生产计划与排产

*订单计划转化到制造计划可逐层分解直至到最底层工序

系统通过企业内部资源、工艺路线、工序额定工时、生产节拍将订单任务自动计算分解到各个工序上,在工序上生成生产日作业计划。计划员可根据系统反馈的日作业资源占用情况,调整工序日作业计划项的优先级顺序。日作业计划将自动计算调整出前后工序的修正计划。

*制造计划自动产生仓储物流相关作业计划

系 统通过工序生产日作业计划,结合仓库备料时间段、产品工序派料提前期,以及物料上指定的仓管员、派送员进而自动计算生成具体到人的仓库备料、派料计划。并 且,制造计划会同步产生关键物料的回货计划跟踪时间表,责任采购员通过定期更新关键物料回货计划进度确保计划可执行性。

*通过实时的物料信息配套状况合理安排生产任务

系统通过物料信息配套状况表,反映未来的作业物料配套状态。督促采购和仓储物流相关人员控制好日作业物料配套。计划员根据实际的物料信息配套情况,对生产计划进行微调。确保产生不发生停工待料。

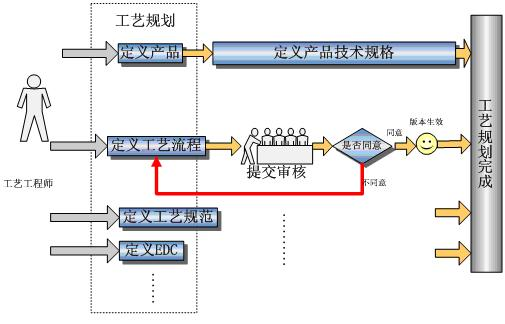

二、产品工艺流程(PRP):

该模块可扩展现行的MES系统产品定义能力.并且它与工程数据采集模块相集成,以支持系统中工艺规范管理和工程数据采集的要求(见下图).以下是工艺流程模块的主要功能:

建立工艺模型流程图

u 构建工艺模型;

u 产品定义;

u 每个产品可以和一个或多个不同工艺流程相关联;

u 支持子产品的定义,子产品可有不同的工艺流程;

u 精确定义各个工艺流程;

u 精确定义各个工序;

u 精确定义各个工步所需执行的操作;

u 精确定义各工步所需记录的数据;

u 定义加工时需要的工艺参数,工艺参数的定义可以与工步、工序、工艺流程、产品、设备中任意一个或多个相关;

u 工艺参数是一个逻辑概念,可以是一个真正的设备程序号(此时的工艺参数必定和设备相关);也可以是一个工艺参数文件(连接到文件服务器,操作工可以查看);也可以只是一个操作提示;

u 定义各工步的特殊信息;

u 定义进站时间限制和生产时间;

u 允许用户定义在工步上制造批次所使用的设备或设备组;

u 定义工艺流程,工序,工步,和数据采集,有版本控制,可以指定每个版本的生效时间;版本只有在生效后,才能被生产线上的批次所使用;

u 定义工艺过程中的Layer层号,Stage区域;

u 通过工程变更单(ECN)来激活流程,工序,工步,数据采集等,使之生效,这样就可以用一个工程变更单定义所有的相关功能。工程变更单可以集体冻结或者生效.如果版本无效,系统会通知操作工,由其确定是否终止处理;

u 工程变更单可以设置工程变更单的生效批准流程,指定哪些用户拥有批准工程变更单的权利。只有相关的有权限的用户才能看到需要批准生效的工程变更单;

u 工艺流程支持重载的概念.这就可以在用户优先选择的基础上设置不同层次的工艺要求,参数集.对象可以对每一个数据集进行定义。

工艺流程结构图

三、设备管理(EQM)

该模块提供设备状态模型的建立与追踪管理,该模块主要有以下用途:

u 提供定义工厂内必须追踪的设备及其子设备的功能,添加、修改、删除设备,以及修改设备属性。

u 定义设备组及其属性,添加、修改设备工艺能力。

u 支持用户定义事件模型(状态模型)。该模型可在不改写软件的情况下按需求进行改变。设备的活动通过登录事件来登记,即通过登陆某一事件来改变设备状态。

u 预设批次作业时,设备的状态变化,支持作业时设备状态自动转换。

u 提供完整的设备及其子设备使用情况的历史记录。

u 允许用户为特定动作或工作预留资源

u 用户可通过为设备设置属性,来定义需跟踪的额外信息。

u 为各设备状态和特定某组设备提供查询。可显示各设备的详细信息。

u 支持级联事件概念,一个事件会自动触发其他其子设备的事件。

u 支持绑定和分拆。可将一种设备与其他设备暂时绑定。

u 允许记录与设备相关的备注。备注可按种类划分。

u 可基于时间或超过计数器上预定义的值来自动触发定期维修事件。系统也允许手动触发。

四、工艺菜单管理(RCP)

本模块包含了所有工艺流程的工艺菜单信息.工艺菜单可以通过用户界面从设备上传或下载.以下是工艺菜单管理模块的主要功能:

u 创建,更新工艺菜单.工艺菜单受版本控制

u 连接逻辑工艺菜单和实际工艺菜单(加工参数)

u 允许为单独设备设置工艺菜单

五、在制品管理(WIP)

u 本模块提供了控制和跟踪在制品的功能。以下在制品管理模块的主要功能:

u 控制批次加工

u 按照批次上设置加工工艺流程和加工工艺条件,严格控制批次的工艺路线过程;

u 当前站的待加工批次,可以根据规则计算优先级,操作工可按照优先级高低选择合适的批次进行加工;

u 可以调整批次的优先级,以及批次的其他信息;

u 按需要调整批次的加工流程、加工参数、采集计划和Future Action设置;

u 在批次进行加工前,校对加工工艺数据、设备状况和批次状态,避免误操作;支持最短等待时间,支持最长等待时间;支持设备能力检查;

u 如果有设置工艺规格文件,开始加工前,可以查看批次对应的工艺规格文件;

u 支持批次部分出站;

u 批次出站记录加工中发生的各种报废不良,以供质量统计分析;

u 出站后,可根据设置进行EDC工艺参数采集;

u 系统提供制品在不同加工单位的转递和交换,比如Wafer和Die的转换;

u 支持批次所在片架片盒的追踪;

u 可以为批次添加属性,从而能够记录客户额外希望记录的信息,比如待产批次的摆放位置等;

u 支持标准的MES操作

u 批次创建;

u 批次开始;

u 批次删除;

u 可以按工步或则设备,对批次做Move In/Move Out操作;

u 批次暂停,支持多重暂停,支持设置暂停密码;

u 批次释放,支持多重释放;

u 批次报废;

u 硅片报废;

u 批次返工,支持批次部分返工;

u 临时分批,支持设置预定合批的工步;

u 永久分批;

u 合批;

u Bank In/Bank Out;

u 预设暂停;

u 预设释放;

u 记录批次详细历史

u 详细记录每一批次加工过程中的历史数据,包括工艺流程,工艺参数,人员,设备,材料等数据;

u 可以提供从成品硅片追朔到材料硅片的详细记录;

u 可以为批次历史添加备注;

u Job概念

u 系统提供了Job概念。Job允许用户将批次作为一个作业组进行工艺处理;

u Job支持将某一批次派到指定的设备;

u Move In/Move Out以批次为单位加工。事后可以根据其中一个批次查询到当时在某一工步一起加工的批次。

六、工程数据采集(EDC)

本模块支持产品生产中所需的数据采集.通过EDC模块可以采集数据和追踪数据。数据采集通过用户界面人工采集.以下是工程数据采集模块的主要功能:

u 定义参数,参数集

u 定义参数采集计划和采集规范

u 参数可组成参数集,与批次处理中某工步或设备事件相连接

u 每个参数集都有版本控制

u 当需要时会自动触发数据采集

u 测量工艺菜单与处理设备相关联

u 如采集的数据超过了警告界限和停机界限,相关动作会自动触发并被执行

u 定义数据采集的条件;

u 质量与良率管理(QCM)

u 本模块提供对产品的各种缺陷与不良原因的统计与查询。

u 批次返工情况记录和统计

u 批次报废记录和统计

u 批次缺陷记录和统计

u 加工量及良率统计

u 批次一次通过率统计查询

u 不良缺陷原因与返工原因的修改

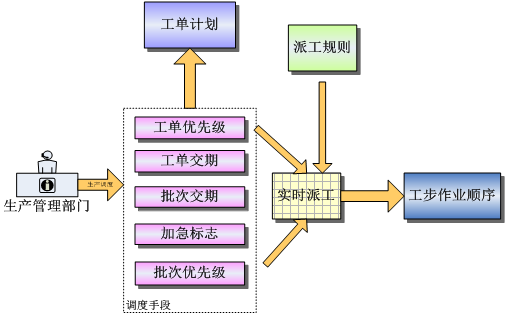

七、现场派工管理(DSP)

本模块对作业的批次和工单(生产任务单)进行调度管理。协助决定当产品排队等候时,队伍中的哪一个批次应该优先运行.在系统中设置派工方法,协助用户按各产品临界点进行排序。主要功能有:

u 调整工单/批次的优先级顺序。

u 调整工单/批次的要求作业时间和完成作业时间。

u 分配工单/批次的加急任务Hot Flag。

u 分配批次优先级评估维护:优先号用以说明优先的程度.批次优先号必须在1-5间,其中1是最高优先级,而5是最低的.批次最初设置为三等.本功能允许用户设置更高或更低的优先级。

u 批次派工:批次优先级是在用户选择分配功能时计算的.相关批次按照此规则排序,允许用户选择批次和创建批次.分配规则在资源(设备)设置或工步设置功能中定义。用户作业时,系统自动按派工规则派出作业顺序,指示操作人员作业批次的作业顺序。

u 派工规则设置:支持FIFO,Due Date,Priority,Cycle Time,Hot Flag等规则,并支持规则组合使用。

现场派工调度流程图

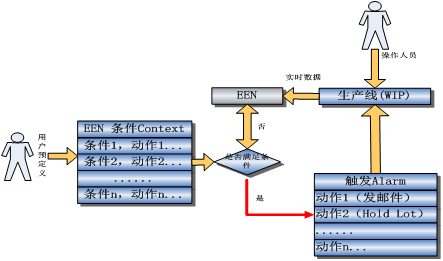

八、电子工程通知(EEN)

电 子工程通知模块允许用户为批次和设备定义未来动作.这些动作包括发邮件或消息,暂停批次和设备,暂停产品,传呼某人或发送SMS消息至移动电话.注意,如 需向移动电话发送消息,顾客需与本地服务提供商签署服务条约,以发送传呼和传送消息,这部分的花费不在我们的成本评估范围内.以下是电子工程通知的主要功 能:

u 可以在批次未来工步操作过程中定义特殊动作.用户可以定义该动作应该在工步处理前或处理后执行

u 动作可与特殊的设备事件相关连.在这种情况下,用户登陆事件时会触发相关动作

u 动作可与警报或超出EDC控制界限相联系

u 多事件可组成一个事件集与批次处理点绑定

u 动作也可与工艺流程绑定

系统流程图

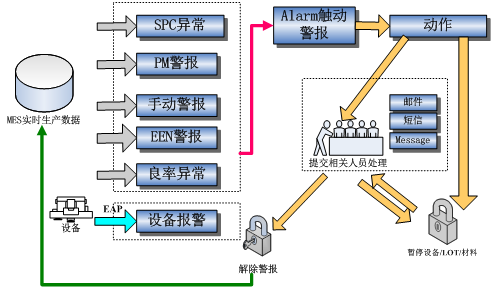

九、警报管理(ALM)

所有的警报都会载入日志.用户可以查看所有的历史警报.警报可以被设置及清除.以下是警报管理模块的主要功能:

u 警报可分为信息,警告,致命错误三种类型

u 警报可由CIM系统各模块引发.主要是设备警告和EDC/SPC警告

u 警报可以触发预定义的动作(如发Email,Hold Lot等)

警报系统流程图

十、库房管理(INV)

库存管理模块(INV)包括成品和半成品库的管理。该模块可单独使用或则作为ERP中相关模块的扩展,实现接口功能。其主要功能如下:

u 提供库房定义功能;

u 提供材料定义功能;

u 成品库存或半成品库存的查询;

u 支持成品,半成品的入库、出库、退库、转库管理;

u 支持成品,半成品的库位管理;

u 管理部门可以通过报表随时了解各生产部门成品,半成品库房情况及历史记录。

u 支持Bar Code操作

u 工厂在制品监控面板(FMB WIP)

u FMB WIP为管理者提供车间在制品的实时信息.FMB WIP以电子看板的方式提供管理者查询当前各部门,各工序工步的生产作业状况,在制品数量,异常批次,暂停批次,待作业批次等。

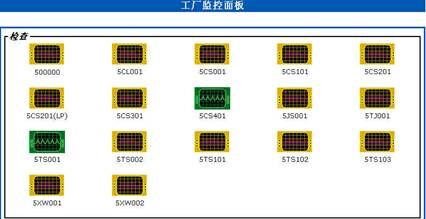

十一、工厂设备监控面板(FMB EQP)

系 统为管理者提供车间设备的实时信息.图片相对文字来说更加的直接有效.工厂监视面板图形化的显示设备状态.用不同的颜色来区分不同的设备状态.点击设备图 标使用者也可以查看当前设备和设备状态的详细信息,设备当前作业批次,等待作业批次。FMB实时反馈设备发出的警报各类警报,以及查询设备的警报历史。

示例图

十二、报表管理(MDM)

本模块通过提供工厂状态的报表,是管理者控制车间工艺流程.报表可归类为以下几种:

u 事务处理报表,比如:投批报表,批次完成报表等

u 异常报表,比如:批次报废报表,暂停批次报表等

u 管理报表,比如:制造工单完成情况报表,各种产量报表,各种在制品报表,设备利用率报表等

u 历史报表,比如:批次加工历史报表,批次分批历史报表等

u 自带提供的标准报表:

十三、CIM设置(CIM)

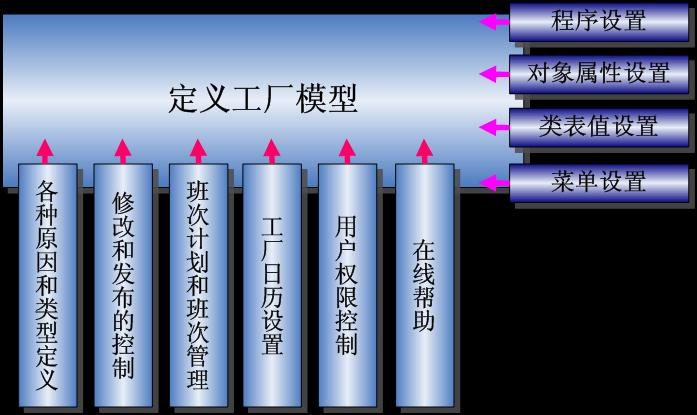

CIM 设置为新的MES系统提供设置功能.包括生产单位,用户,权限设置,系统公共界面等. CIM模块作为一个标准框架提供了大部分客户所需的通用功能。提供了一系列的标准功能,有利于应用程序的迅速构建。使交叉多应用程序中对象的定义标准化。 支持多语种和多单位。因为许多定义被定义为数据,而不是在应用程序中Hard Code,系统变得更加灵活(见下图)。以下是CIM设置的主要功能:

CIM模块

u 建立工厂模型

u 设置用户和用户组

u 用户的权限设置

u 类表允许用户在无需改动程序的情况下设置新的类表数据

u 对象属性允许用户为各个对象类型定义新的属性数据

u 定义多语种标签,实现多语种支持。目前已经内置支持英文、简体中文和繁体中文,可以方便地为系统中的标签添加新的语种

u 规划作业班别

u 规划生产区域

u 定义不良原因代码及类别

十四、数据分析(SPC)

数据分析功能,可以将通过EDC采集到的数据,以SPC图的方式显示出来,并根据已有的规则,判断异常数据点:

以下是SPC的主要功能:

u 支持在线SPC和离线SPC;在线SPC将在操作员完成EDC数据输入后,直接显示在操作员电脑屏幕上,供操作员查看是否有SPC超差状况;离线SPC则可以在任何时候指定某个EDC参数,查看该参数的SPC图;

u 可以自定义SPC Line,SPC Chart,SPC Graph,以及组合方式;

u 系统支持标准WE和Nelson Rule;

u 查看离线SPC时,可以设置数据查询条件;

u 查看SPC图时,可以缩放图形,查看每个点的详细数据信息;

u 在SPC图上,可以将某个明显的数据错误的点排除掉,以显示正确的SPC图;

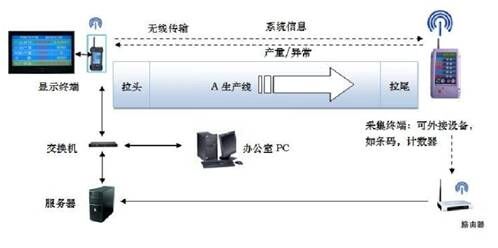

十五、可视化管理系统:

快速发布生产以及运送工作指令、防止过量生产和过量运送,让全车间的员工看到目前谁的生产效率高、谁的效率低、谁生产的不良品数量最多,加强现场人员的紧迫感。

电子看板的主要功能:

u 新建电子看板

u 设置显示方式(标题字体大小、背景颜色、每页行数等)

u 设置看板列的显示方式(是否显示、列宽、排列顺序等)

u 新建看板播放组

u 设置播放方式(顺序、停留时间、刷新时间)

u 播放、停止播放、全屏显示看板

电子看板的物理机构:

常见的电子看板:

u 生产达成汇总看板

u 排行榜

u 特急件看板

u 机台产线即时状态总览看板

u 工作中心即时状态总览

u 拉动式电子看板

u 成型配套看板

u 机台电子看板

u 出货计划看板

u 计划任务看板

u 实际任务看板

u 工作中心任务达成率看

u 生产进度看板

u 生产订单完工入库电子看板

u 品质异常看板

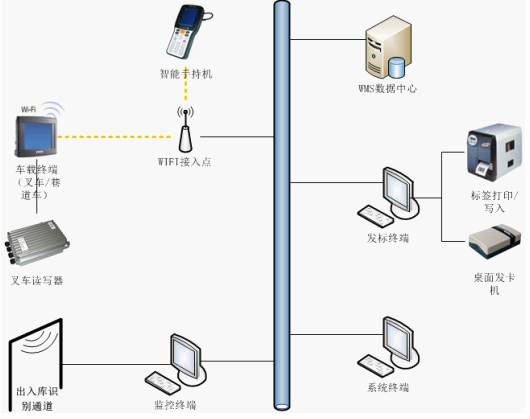

十六、RFID应用:

RFID 技术在企业内物流的应用越来越受到重视,企业负责人逐渐意识到,通过RFID技术可以提高供应链物流管理的透明度和库存周转率,有效减少缺货损失,提高企 业内的物流效率。RFID应用于企业内物流管理的功效体现在2点:1快,物流效率快,货品交接点数快,提高物流作业效率;2准,数据准,在物流管理的各个 环节对货品的流通数据采集准确。

十七、条码应用:

条 码的种类很多,涵湛软件把条码管理应用到企业信息化管理之中,但不管是哪一种条码都是为了适应于企业管理的需要设定的,基本原理一致。通常在设备管理、仓 库物资管理、工单管理、批号管理、报工管理、预警管理等等都有应用到条码管理。在应用条码识别上,有条码枪、PDA等各种终端采集识别设备。

应用条码的优势:

u 减小数据处理工作量,减少人员工资投入

u 增加生产数据的准确性,使生产计划更准确,从而更快地完成订单

u 实现生产数据与管理业务的无缝连接,减少管理人员的工作量

u 对车间生产计划、生产管理、物料管理进行规范化、标准化

u 提高公司管理水平,为进一步的实现进销存管理及生产计划管理打下一个良好的基础

u 无纸化的操作,减少纸张的开销

u 条码识别的正确性高,减少人为的错误输入

u 记录工作人员完成工作所花费的时间,掌握员工的工作效率,增强对员工的管理

十八、管理目标差异系统

1. 部门协同管理(将业务规则定义到系统,业务发生时,系统自动跟踪业务各个环节所涉及部门人员的作业完成进度,使日常业务的协作办工井井有条)

2. 预警和异常管理(通过预警避免异常,异常发生时,追踪处理结果)

3. 可视化管理(在看板中融入差异化管理的思想,让问题一目了然)

4. KPI管理(分析业务数据,自动生成车间、班组、人员的KPI)

5. 精益生产管理(侧重生产制造、供应链、物流之间的协同和优化,将企业决策者的管理思想进行落地)

联系热线

联系热线

手机:18157104232

手机:13486114358

电话:0571-85821279

杭州涵湛软件有限公司

地址:杭州下沙经济开发区瓯江大厦8层